Ihr internationaler Versicherungsmakler

Sie benötigen weltweiten Versicherungsschutz aus einer Hand, ein zentrales Risk Management sowie lokale Betreuung? Dann sind Sie bei Hörtkorn genau richtig. Mit einem spezialisierten Team sowie dem internationalen UNIBA Partners-Netzwerk betreuen wir Unternehmen in über 160 Ländern.

Absicherung Ihrer Aktivitäten in den USA

Wir bieten Ihnen in den Vereinigten Staaten persönliche Beratung sowie Service. Profitieren auch Sie von den Vorteilen, welche sich für Ihr Unternehmen in Deutschland und den USA mit intelligenten Versicherungslösungen ergeben.

Immer auf dem neuesten Stand

Neue Regelungen für Speditionen als Versicherungsvermittler

Wir informieren Sie über wichtige Änderungen im Zusammenhang mit dem Vermittlerstatus bei Gruppenversicherungen, die sich speziell auf Speditionen auswirken. Was hat sich verändert? Gemäß einem Urteil des Europäischen Gerichtshofs wird auch eine...

Webinar-Einladung zum Thema: Lagerfinanzierung & Factoring

Im Jahr 2024 stehen Unternehmen vor beispiellosen Herausforderungen in einer Welt, geprägt von ständigem Wandel und globalen Entwicklungen. Die Einflüsse straffer Zinspolitik, geopolitischer Konflikte, volatiler Energiepreisentwicklung sowie Lieferengpässe sind in der...

Hörtkorn Unternehmensgruppe unterstützt Milan Hosseini

Neuer Premiumpartner für Turner Milan Hosseini: Der amtierende Unterländer Sportler des Jahres darf sich ab Januar 2024 über die Unterstützung der Hörtkorn Unternehmensgruppe aus Heilbronn freuen. "Wir verfolgen den Weg von Milan Hosseini schon seit längerem. Er ist...

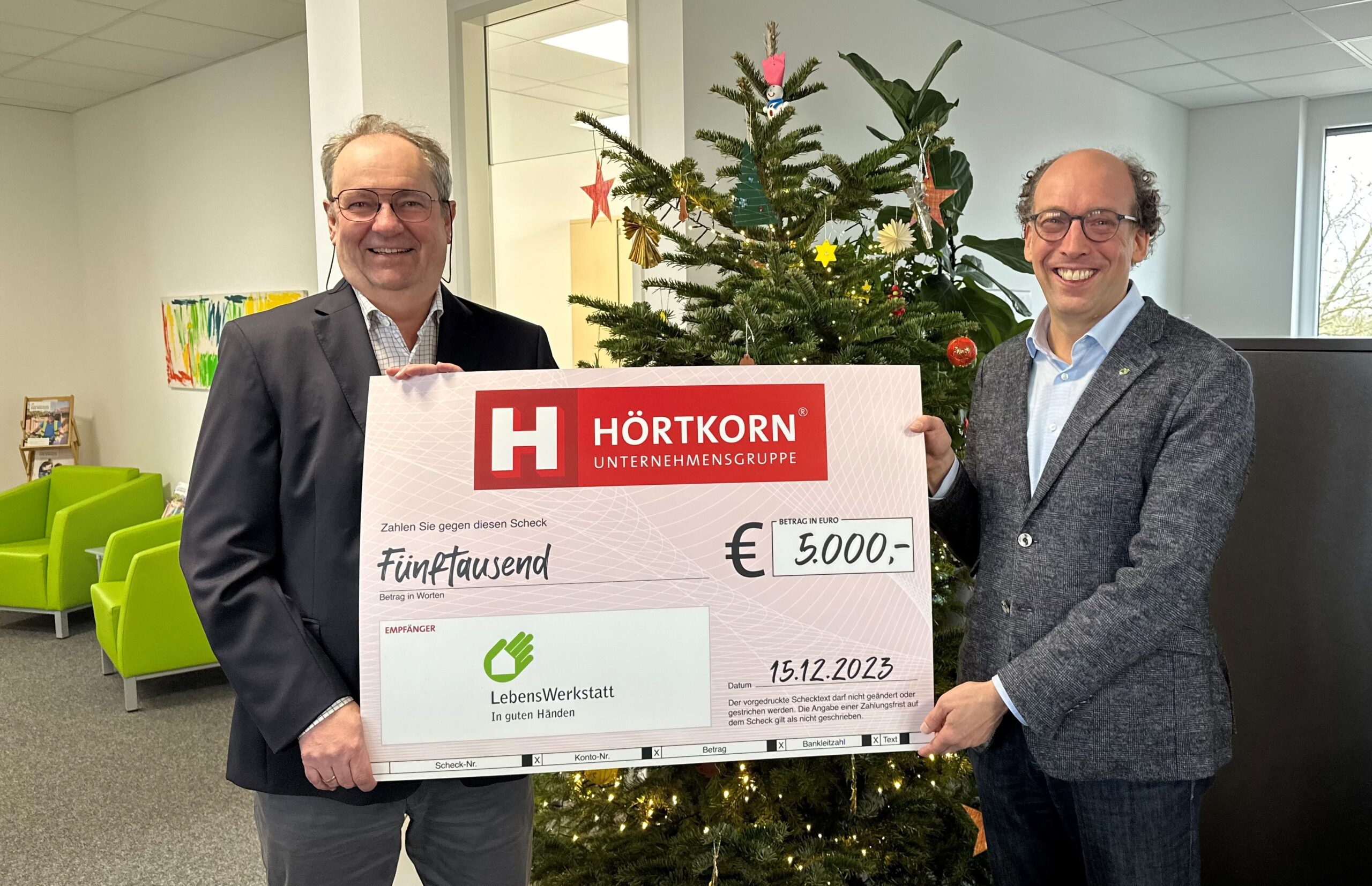

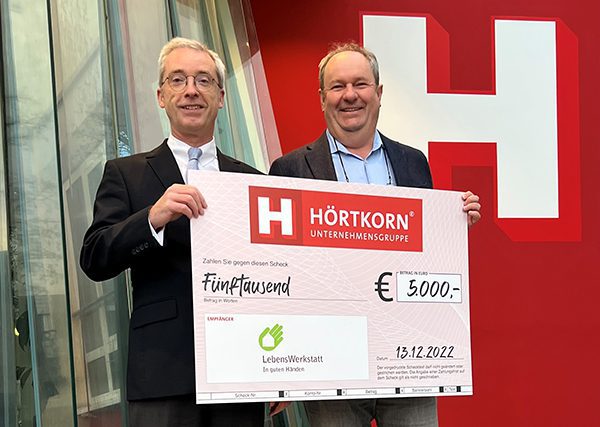

LebensWerkstatt erhält 5.000 € Spende der Hörtkorn Unternehmensgruppe

Mit 5.000 € unterstützt die Hörtkorn Unternehmensgruppe die Gartengestaltung beim Fördergruppengebäude der LebensWerkstatt in der Lämlinstraße. „Das hilft uns sehr,“ betont Vorstand Friedemann Manz, „denn wir starten dort 2024 ein Projekt, das große Investitionen...

SUPERMACHT CHINA: Ein Blick hinter die Kulissen – mit China-Experte, Journalist und Korrespondent Frank Sieren

Heute bieten wir Ihnen die Gelegenheit mehr über China zu erfahren und gleichzeitig zu erkennen, wie diese Erkenntnisse Ihre geschäftlichen Interessen und Herausforderungen beeinflussen können. SUPERMACHT CHINA Ein Blick hinter die Kulissen – mit China-Experte,...

Hinweisgeberschutzgesetz – Kombinierbare Lösungen für Ihr Unternehmen!

Seit dem 2. Januar 2021 ist das Hinweisgeberschutzgesetz, auch Whistleblower-Schutzgesetz genannt, in Kraft getreten. Das Hauptziel dieses Gesetzes ist es, den Schutz von Hinweisgebern zu stärken und gleichzeitig Korruption und Missstände innerhalb von Unternehmen...